Az a bizonyos emberi tényező...

A gyártási vagy a szolgáltatási folyamat mind jelentősebb része a tervezés. Az élelmiszergyártástól a vasúti közlekedésen át egészen a dizájniparig tapasztalható mind körültekintőbb és precízebb tervezőmunka célja az előrejelezhető hibák kiküszöbölése.

Aztán a megvalósítás során valaki mulasztást követ el – és az egész terv bukik…

Amikor szervezetfejlesztőként magyar és osztrák vasúti cégek vezetőivel dolgoztam, különösen sok alkalommal merült fel az emberi tényező a késések hátterében álló okok között. Egy idő után arra kellett rájönnöm, hogy érdemes azon dolgozni a vezetők csoportjaival, miként keressék meg egy jelenség, egy munkaszervezési tünet hátterében álló gyökérokokat. Eleinte a tréningeken, később a munkahelyi gyakorlat során is elkezdték a vezetők alkalmazni a „5W” (five-why) vagy a „problémafa” módszerét. (Ezek rövid kifejtését lásd írásunk végén.)

Némi együtt töltött idő után azonban mindig kiderült, hogy minden probléma mögött kizárólag emberi tényező áll. A vasúti közlekedés több okból is hálás példa: egyrészt olyan hatalmas üzemről van szó, melyet számos országban részben vagy egészben az állam birtokol, így óhatatlan, hogy nem csak gazdasági szempontok játszanak szerepet az irányításban és a szervezeti kultúra alakulásának egészében. Másrészt igen bonyolult, sok ipari és szolgáltatási szegmenst érintő területről van szó, ahol jelentős a baleset kockázata. Végül, döntő és jól látható a technikai fejlődés a lóvasúttól az áramvonalas mágnesvasúton át a ki tudja még meddig. Emberi tényező nélkül ugyebár semmiféle vasút nem létezne.

Ha a váltóberendezés egy húsz fillér értékű csavar miatt hibásodik meg s teszi lehetetlenné nyolcezer ember számára, hogy az adott reggelen idegeskedés nélkül, időben beérjen az iskolába vagy a munkahelyére, akkor bizonyára van felelőse annak, miért nem vizsgálták át a megfelelő technikai eszközöket, miért nem történt meg a filléres alkatrész cseréje. És annak is van felelőse, ha nem lett megtervezve a felülvizsgálat és a csere ütemezése, avagy eleve gyenge minőségű alkatrészt szereztek be, esetleg helytelen volt a tárolás.

Hasonló tapasztalatokhoz jutottam dizájn-cégekkel dolgozva is. A formatervezés, a vizuális alkotás, a műsorkészítés nem nevezhető veszélyes üzemnek abban az értelemben, ahogyan a vasút. Abba senki nem hal bele, ha nem stimmelnek a képméretek vagy randa egy hirdetés háttérszíne. Ugyanakkor rengeteg fejfájást tud okozni szolgáltatónak és megrendelőnek egyaránt, ha például a feladatok nincsenek pontosan specifikálva. Ha a megrendelő az utolsó pillanatban is változtatásokat kér, noha a szerződés szerint erre már nem lenne lehetősége, akkor megnövekszik a hiba kockázata, és persze nő a kollegákban a stressz-szint is. A háttérok: valaki a rendszerben enged a másik, az erősebb fél nyomásának, s ezt a nyomást továbbtolja a kollegák felé. Nincsen tehát egyetlen „hibás pixel” sem a monitoron, kizárólag emberi tényezőről van szó.

A 5W (five-why) módszer a felszínre kerülő hibák gyökérokainak felfedezését célozza. Lényege, hogy a jelenség mögött meghúzódó mélyebb jelenségre a miért? kérdéssel próbálnak választ találni az érintettek, s ezt öt szint mélységben teszik meg.

A problémafa módszere szerteágazóbb: a technika megengedi, hogy egy jelenségnek több oka legyen, s arra bátorítja a használókat, hogy a háttérokok közötti látszólagos vagy valós összefüggéseket is feltárják.

MINDENNAPI PSZICHOLÓGIA ONLINE MAGAZIN 2025/4

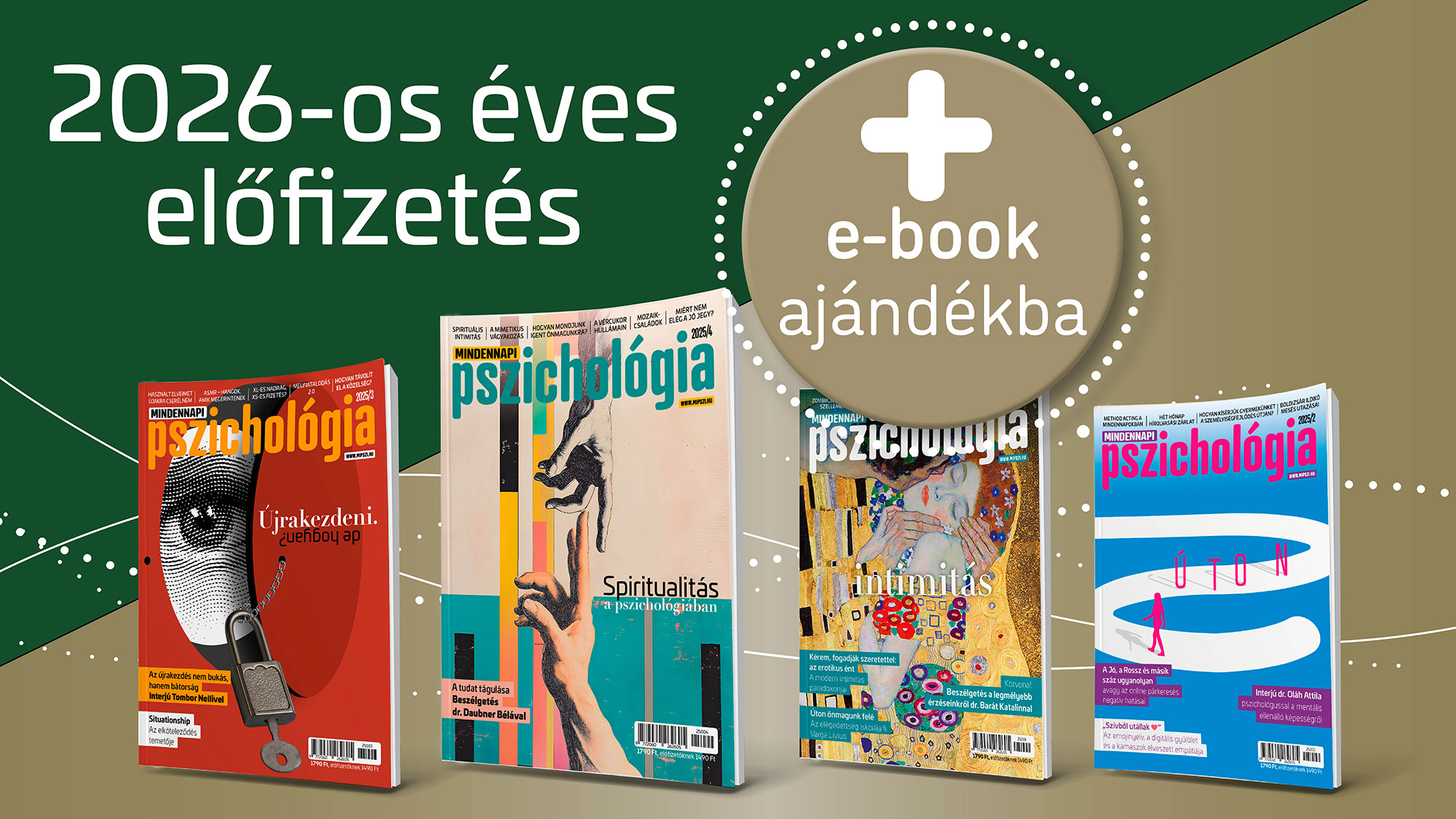

Ajándékozzon 2026-os éves előfizetést Karácsonyra és mi megajándékozzuk egy szabadon választott e-bookkal!

Az előfizetés ára 7,160 Ft. Több, mint 15% kedvezmény éves előfizetés esetén!

Előfizetek

Előfizetek